-

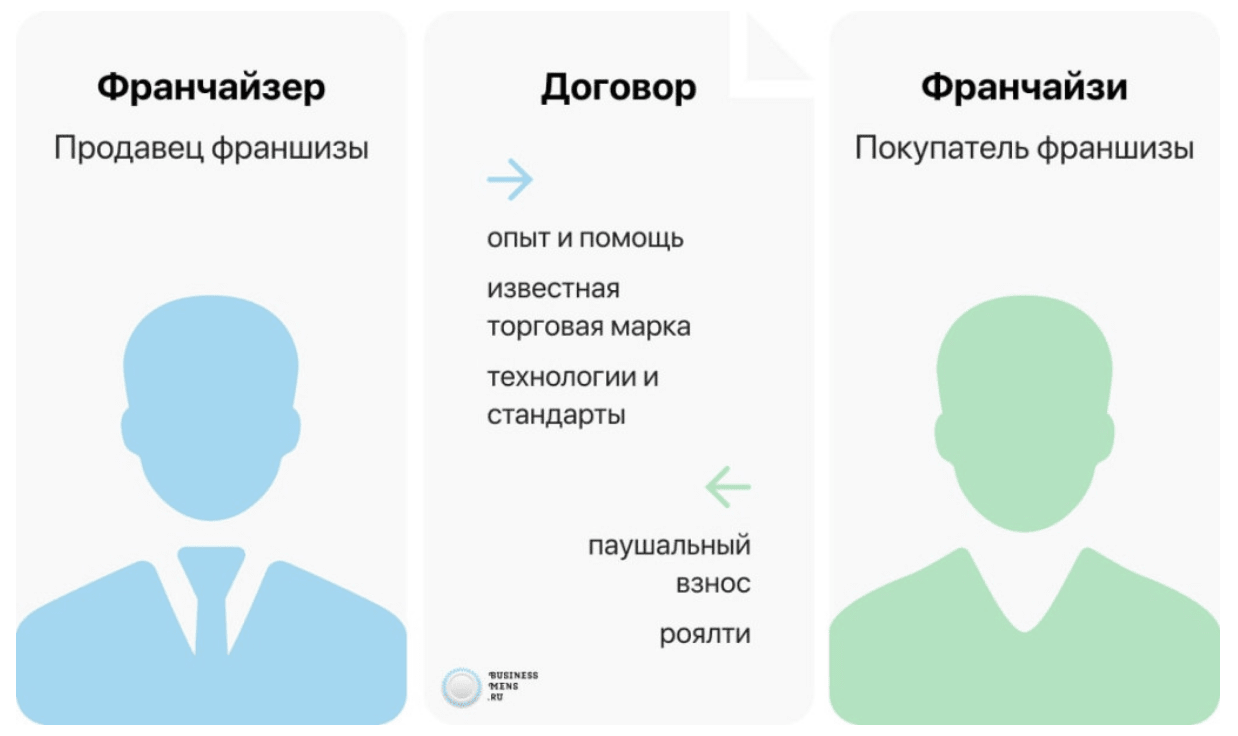

Франчайзинг: что надо знать

Что такое франчайзинг? От чего зависит его стоимость? Какие бывают виды?

Франчайзинг: что надо знать

Что такое франчайзинг? От чего зависит его стоимость? Какие бывают виды?

-

Артур Зеленый. Как к 30 годам стать королем доставки

Артур Зеленый – пример российского предпринимателя новой волны. Будучи школьником, он создал в гараже мастерскую по тюнингу квадроциклов.

Артур Зеленый. Как к 30 годам стать королем доставки

Артур Зеленый – пример российского предпринимателя новой волны. Будучи школьником, он создал в гараже мастерскую по тюнингу квадроциклов.

-

ТОП-5 сервисов управления финансами в бизнесе

ТОП-5 сервисов управления финансами в бизнесе

ТОП-5 сервисов управления финансами в бизнесе

ТОП-5 сервисов управления финансами в бизнесе

-

Как открыть ветеринарную клинику с нуля: сколько это будет стоить

Чтобы открыть ветеринарную клинику с нуля, нужны инвестиции около 3 млн руб. Проект окупится за 8–14 месяцев с возможностью выхода на прибыль до 400 000 руб.

Как открыть ветеринарную клинику с нуля: сколько это будет стоить

Чтобы открыть ветеринарную клинику с нуля, нужны инвестиции около 3 млн руб. Проект окупится за 8–14 месяцев с возможностью выхода на прибыль до 400 000 руб.

-

Бизнес онлайн: полезные советы по успешному запуску любых курсов

Успех заработка на онлайн-курсах на 90% зависит от методики их запуска. Состоит она из трех этапов: подготовки, т.е. сбора базы потенциальных учеников, предзапуска (прогрева контентом) и старта продаж. Самым важным моментом является ограничение окна

Бизнес онлайн: полезные советы по успешному запуску любых курсов

Успех заработка на онлайн-курсах на 90% зависит от методики их запуска. Состоит она из трех этапов: подготовки, т.е. сбора базы потенциальных учеников, предзапуска (прогрева контентом) и старта продаж. Самым важным моментом является ограничение окна

-

Как монетизировать YouTube канал после блокировки Google AdSense

Отключение монетизации Google AdSense и YouTube в России в 2022 г. стало неприятным сюрпризом для большинства владельцев каналов. Однако, отчаиваться не стоит, ведь есть и другие способы заработка на своем канале.

Как монетизировать YouTube канал после блокировки Google AdSense

Отключение монетизации Google AdSense и YouTube в России в 2022 г. стало неприятным сюрпризом для большинства владельцев каналов. Однако, отчаиваться не стоит, ведь есть и другие способы заработка на своем канале.

-

Как открыть курсы для предпринимателей: пошаговая инструкция

У успешных предпринимателей зачастую возникает желание поделиться опытом. Это желание может стать еще одним бизнесом. Для открытия курсов необходимо сделать ряд шагов: изучить рынок

Как открыть курсы для предпринимателей: пошаговая инструкция

У успешных предпринимателей зачастую возникает желание поделиться опытом. Это желание может стать еще одним бизнесом. Для открытия курсов необходимо сделать ряд шагов: изучить рынок

-

Новый бизнес: как заработать на NFT

Заработок в интернете пользуется неименной популярностью. Новая технология – NFT – позволяет зарабатывать неплохие деньги людям творческим, даже если они не особо разбираются в интернет-технологиях. Созданный NFT-контент, а это могут быть картинки, музыка

Новый бизнес: как заработать на NFT

Заработок в интернете пользуется неименной популярностью. Новая технология – NFT – позволяет зарабатывать неплохие деньги людям творческим, даже если они не особо разбираются в интернет-технологиях. Созданный NFT-контент, а это могут быть картинки, музыка

-

Меры финансовой поддержки МСП в условиях санкций 2022 года

Сегодня государство постоянно расширяет пакет мер, направленных на поддержку предпринимателей: снижается административное давление в налоговых вопросах, разрабатываются программы льготного кредитования, рефинансирования кредитов, получения грантов.

Меры финансовой поддержки МСП в условиях санкций 2022 года

Сегодня государство постоянно расширяет пакет мер, направленных на поддержку предпринимателей: снижается административное давление в налоговых вопросах, разрабатываются программы льготного кредитования, рефинансирования кредитов, получения грантов.

-

Бизнес-идея: как заработать на госзакупках

Получение государственных заказов – мечта большинства крупных бизнесменов. Однако не стоит думать, что они доступны только им. Любой предприниматель и даже физическое лицо, если они оказывают какие-то услуги, производят или даже просто перепродают товары

Бизнес-идея: как заработать на госзакупках

Получение государственных заказов – мечта большинства крупных бизнесменов. Однако не стоит думать, что они доступны только им. Любой предприниматель и даже физическое лицо, если они оказывают какие-то услуги, производят или даже просто перепродают товары

-

Как и какой бизнес открыть в Эмиратах

Объединенные арабские эмираты – государство, экономический уровень развития которого по разным оценкам растет на 10% в год. Не более 20% его населения составляют местные жители, а остальное большинство – это иностранные бизнесмены и люди, приехавшие

Как и какой бизнес открыть в Эмиратах

Объединенные арабские эмираты – государство, экономический уровень развития которого по разным оценкам растет на 10% в год. Не более 20% его населения составляют местные жители, а остальное большинство – это иностранные бизнесмены и люди, приехавшие

-

Зарабатывай на бегу: фитнес и Move-to-Earn проекты

Move-to-Earn – это новая идея для криптопроектов, которую подхватили и пользователи, и разработчики. Основной бум произвело приложение STEPN, где нужно покупать виртуальные кроссовки и бегать, превращая энергию во внутреннюю валюту.

Зарабатывай на бегу: фитнес и Move-to-Earn проекты

Move-to-Earn – это новая идея для криптопроектов, которую подхватили и пользователи, и разработчики. Основной бум произвело приложение STEPN, где нужно покупать виртуальные кроссовки и бегать, превращая энергию во внутреннюю валюту.